Dans le monde de l’usinage numérique, la fraiseuse CNC (Commande Numérique par Ordinateur) est un outil central, indispensable aussi bien dans les ateliers de prototypage que dans les chaînes de production industrielles. Cependant, toutes les fraiseuses CNC ne se ressemblent pas. Leur architecture mécanique souvent appelée « structure » détermine non seulement leurs performances, mais aussi leur domaine d’application, leur précision, leur rigidité, et même leur coût.

Comprendre les différentes structures de fraiseuses CNC est essentiel pour faire un choix éclairé, qu’on soit fabricant, ingénieur, designer industriel ou chef d’atelier. Dans cet article, nous explorons en profondeur les grandes familles de structures, en détaillant leurs caractéristiques techniques, leurs avantages, leurs limites, ainsi que leurs applications typiques. À chaque section, vous trouverez également des indications claires sur les types d’illustrations qui peuvent enrichir visuellement le contenu.

1. La structure portique (Gantry)

La structure portique, aussi appelée gantry, est sans doute la plus répandue dans les ateliers modernes, notamment pour l’usinage de matériaux comme le bois, l’aluminium ou les plastiques. Son principe est simple : un portique mobile se déplace le long de l’axe Y, tandis que la tête de fraisage glisse horizontalement sur ce portique selon l’axe X. La table de travail, quant à elle, reste généralement fixe ou ne bouge que verticalement (axe Z).

Avantages

- Grande rigidité : grâce à la structure fermée du portique.

- Accessibilité facilitée : la pièce reste immobile, ce qui simplifie le chargement/déchargement.

- Surface de travail étendue : idéale pour les panneaux ou les grandes plaques.

- Convivialité opérationnelle : moins de mouvements de masse lourde pendant l’usinage.

Inconvénients

- Encombrement important : nécessite un espace au sol conséquent.

- Limitation en hauteur (axe Z) : difficile d’usiner des pièces très hautes.

- Coût élevé pour les machines de grande taille, notamment en raison de la structure rigide requise.

Applications typiques

- Signalétique (enseignes, lettres découpées)

- Mobilier (plans de travail, éléments de cuisine)

- Découpe de panneaux composites ou stratifiés

Conseil d’achat : Si vous travaillez principalement sur des matériaux légers à moyens et sur de grandes surfaces planes, une fraiseuse portique est souvent le meilleur compromis performance/coût.

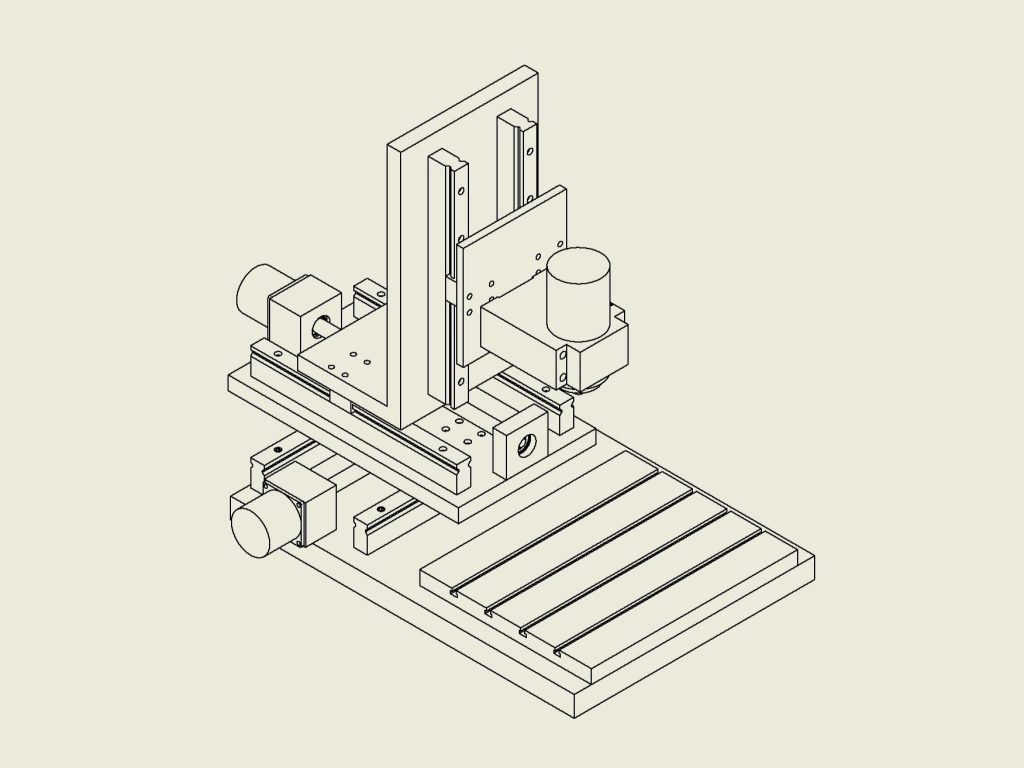

2. La structure en console (Knee Mill)

Héritée des fraiseuses conventionnelles, la structure en console (ou knee mill) repose sur un mécanisme vertical appelé genou (knee), qui permet de régler la hauteur de la table. Ici, c’est la table qui se déplace horizontalement (axes X et Y), tandis que la broche reste fixe ou se déplace légèrement en Z.

Avantages

- Rigidité exceptionnelle : idéale pour les usinages exigeants.

- Précision élevée : largement utilisée en outillage et en fabrication de moules.

- Polyvalence : capable de traiter des pièces complexes en métal.

Inconvénients

- Surface de travail limitée : la table ne peut pas être trop grande sans compromettre la stabilité.

- Mouvements plus lents : la masse importante de la table ralentit les déplacements.

- Complexité mécanique accrue : plus de composants mobiles signifie plus de maintenance.

Applications typiques

- Fabrication d’outils et de matrices

- Usinage de pièces métalliques de précision

- Prototypage industriel

À noter : Bien que cette structure soit ancienne, elle reste très prisée dans les secteurs où la précision prime sur la productivité brute.

3. La structure en C (C-Frame)

La structure en C tire son nom de sa forme caractéristique : une colonne verticale supporte la broche, formant une ouverture en « C » autour de la table. Cette configuration offre une accessibilité latérale remarquable, puisque la pièce est accessible sur trois côtés.

Avantages

- Accès facile à la pièce : utile pour les manipulations manuelles ou robotisées.

- Bon rapport rigidité/poids : optimisée pour les charges modérées.

- Facilité de chargement : compatible avec les systèmes automatisés.

Inconvénients

- Moins rigide qu’un portique fermé, surtout sur de grandes dimensions.

- Risque de déformation sous charges extrêmes ou vibrations intenses.

Applications typiques

- Production en série de pièces moyennes

- Prototypage rapide

- Usinage de composants électroniques ou électromécaniques

Idéal pour : les ateliers polyvalents cherchant un bon équilibre entre accessibilité, coût et performance.

4. La structure en pont fixe (Fixed Bridge)

Dans cette configuration, le pont reste immobile, tandis que la table se déplace en dessous selon les axes X et Y. La broche, montée sur le pont, se déplace uniquement en Z. Ce type de structure est conçu pour la haute précision.

Avantages

- Rigidité maximale : absence de flexion du pont pendant l’usinage.

- Excellente stabilité thermique : moins sensible aux variations de température.

- Hautes vitesses d’avance possibles sans perte de précision.

Inconvénients

- Capacité de charge limitée : la table mobile ne peut pas supporter des pièces très lourdes.

- Difficulté de manipulation : chargement/déchargement complexe pour les pièces imposantes.

- Prix élevé : réservée aux applications haut de gamme.

Applications typiques

- Industrie aéronautique (pièces critiques en titane ou Inconel)

- Secteur médical (implants, prothèses)

- Fabrication de moules de haute précision

Pour qui ? Les entreprises spécialisées dans l’usinage de précision extrême, où chaque micron compte.

5. La structure en portique mobile à double colonne

[Illustration 5 : Vue 3D d’une machine à double colonne, soulignant la symétrie et la robustesse]

Évolution naturelle de la structure portique classique, cette variante utilise deux colonnes verticales pour supporter le pont mobile. Elle est conçue pour les grandes dimensions et les charges extrêmes.

Avantages

- Rigidité exceptionnelle : symétrie parfaite des efforts mécaniques.

- Capacité de charge très élevée : adaptée aux pièces massives.

- Précision conservée même sur de longues courses.

Inconvénients

- Très coûteuse : tant à l’achat qu’en maintenance.

- Encombrement considérable : nécessite un bâtiment adapté.

- Complexité logistique : installation souvent sur fondation spéciale.

Applications typiques

- Construction navale (structures de coques)

- Énergie (rotors, turbines)

- Aéronautique (structures primaires d’avions)

Investissement stratégique : réservé aux grands groupes industriels ou aux centres d’usinage spécialisés.

6. La structure en lit plat (Bed Mill)

[Illustration 6 : Schéma montrant la broche mobile sur les 3 axes au-dessus d’une table fixe massive]

Dans une fraiseuse en lit plat, la table reste complètement fixe, tandis que la broche se déplace dans les trois directions (X, Y, Z). C’est presque l’inverse de la structure en console.

Avantages

- Table ultra-rigide : capable de supporter des charges très lourdes.

- Vibrations minimales : excellente stabilité dynamique.

- Précision constante, même en usinage lourd.

Inconvénients

- Course limitée en Z : difficile d’usiner des reliefs très profonds.

- Accessibilité réduite : la pièce est souvent entourée par la structure.

- Emprise au sol importante.

Applications typiques

- Fonderie (blocs moteurs, carters)

- Usinage de pièces brutes massives

- Réparation industrielle lourde

À retenir : cette structure excelle là où la stabilité et la capacité de charge priment sur la flexibilité.

7. La structure à colonnes mobiles

[Illustration 7 : Vue aérienne d’une machine à colonnes mobiles avec une pièce géante en cours d’usinage]

Cette architecture est conçue pour les pièces les plus grandes du monde industriel. Ici, la table est fixe et massive, tandis que des colonnes mobiles se déplacent le long de ses bords, supportant un pont transversal équipé de la broche.

Avantages

- Capacité quasi illimitée en taille de pièce.

- Flexibilité de configuration : plusieurs têtes peuvent être installées.

- Stabilité exceptionnelle de la table, même sous charges extrêmes.

Inconvénients

- Précision relative : plus difficile à maintenir sur de très longues distances.

- Fondation spéciale requise : souvent coulée sur mesure.

- Maintenance complexe et coûteuse.

Applications typiques

- Aéronautique (ailes, fuselages)

- Énergie éolienne (moyeux, mâts)

- Construction navale (ponts, superstructures)

Cas d’usage unique : lorsque la pièce est si grande qu’elle devient le centre de l’atelier.

8. La structure à broche horizontale

[Illustration 8 : Schéma d’une fraiseuse horizontale avec table rotative et évacuation des copeaux]

Moins courante que ses homologues verticales, la fraiseuse à broche horizontale oriente l’outil parallèlement au sol. Elle est souvent équipée d’une table rotative indexable, permettant de travailler plusieurs faces sans repositionnement.

Avantages

- Évacuation naturelle des copeaux : améliore la qualité de surface et prolonge la vie des outils.

- Accès facilité aux faces latérales.

- Productivité élevée en production en série.

- Compatibilité native avec l’usinage 4 ou 5 axes.

Inconvénients

- Encombrement latéral important.

- Moins adaptée au surfaçage de grandes surfaces planes.

- Coût plus élevé que les machines verticales équivalentes.

Applications typiques

- Usinage de boîtiers, carter de moteurs, boîtes de vitesses

- Production en série de pièces complexes

- Secteur automobile

Le choix productif : quand il faut usiner plusieurs faces rapidement et efficacement.

Comparaison synthétique : tableau récapitulatif

[Illustration 9 : Tableau comparatif interactif ou visuel résumant rigidité, précision, coût, applications]

| Structure | Rigidité | Précision | Capacité de charge | Coût | Meilleure application |

|---|---|---|---|---|---|

| Portique | Élevée | Bonne | Moyenne | Moyen | Panneaux, signalétique |

| Console | Très élevée | Excellente | Moyenne | Moyen/Élevé | Outillage, précision |

| En C | Moyenne | Bonne | Moyenne | Moyen | Pièces moyennes, série |

| Pont fixe | Très élevée | Exceptionnelle | Faible | Élevé | Aéro, médical |

| Double colonne | Extrême | Très bonne | Très élevée | Très élevé | Grandes structures |

| Lit plat | Très élevée | Excellente | Très élevée | Élevé | Pièces lourdes |

| Colonnes mobiles | Élevée | Moyenne/Bonne | Extrême | Très élevé | Pièces géantes |

| Broche horizontale | Élevée | Bonne | Moyenne/Élevée | Élevé | Production série |

Comment choisir la bonne structure pour votre besoin ?

Le choix d’une architecture de fraiseuse CNC ne doit pas se faire uniquement sur la base du budget. Il faut considérer :

- La nature des matériaux : aluminium, acier, titane, bois, composites ?

- La taille et le poids des pièces : petites, moyennes, ou monumentales ?

- La précision requise : tolérances au micron ou usinage grossier ?

- Le volume de production : prototype unique ou série de milliers ?

- L’espace disponible : hauteur sous plafond, surface au sol, accès aux portes ?

Un atelier de menuiserie aura tout intérêt à opter pour une structure portique, tandis qu’un sous-traitant aéronautique investira probablement dans une machine à pont fixe ou double colonne.

Conclusion : l’architecture au cœur de la performance

La structure d’une fraiseuse CNC n’est pas qu’un détail technique : elle conditionne l’ensemble de la chaîne de valeur de l’usinage. Chaque architecture répond à un compromis spécifique entre rigidité, accessibilité, précision, coût et encombrement. Comprendre ces subtilités permet non seulement de mieux choisir son équipement, mais aussi d’optimiser ses processus de fabrication.

Que vous soyez artisan ou industriel, prenez le temps d’analyser vos besoins réels avant d’investir. Une machine bien choisie est un levier de compétitivité durable.