Vous maîtrisez désormais les bases des machines CNC, vous comprenez le rôle crucial des contrôleurs, et vous savez comment les logiciels FAO transforment vos dessins en programmes d’usinage. Mais il reste un élément tout aussi vital, souvent sous-estimé, et pourtant en contact direct avec la matière : l’outil de coupe.

C’est lui qui, littéralement, façonne votre pièce. Un mauvais choix d’outil peut ruiner des heures de travail, endommager votre machine, ou pire causer un accident. À l’inverse, un outil bien choisi garantit précision, finition impeccable, et productivité maximale.

1. Qu’est-ce qu’un outil de coupe CNC ?

C’est tout composant monté sur la broche de la machine (fraiseuse, tour, perceuse…) qui enlève de la matière par rotation et avance. Il existe des dizaines de types, mais les plus courants sont :

- Les fraises : pour usiner des contours, des poches, des surfaces planes ou 3D.

- Les forets : pour percer des trous.

- Les tarauds : pour tarauder (créer un filetage interne).

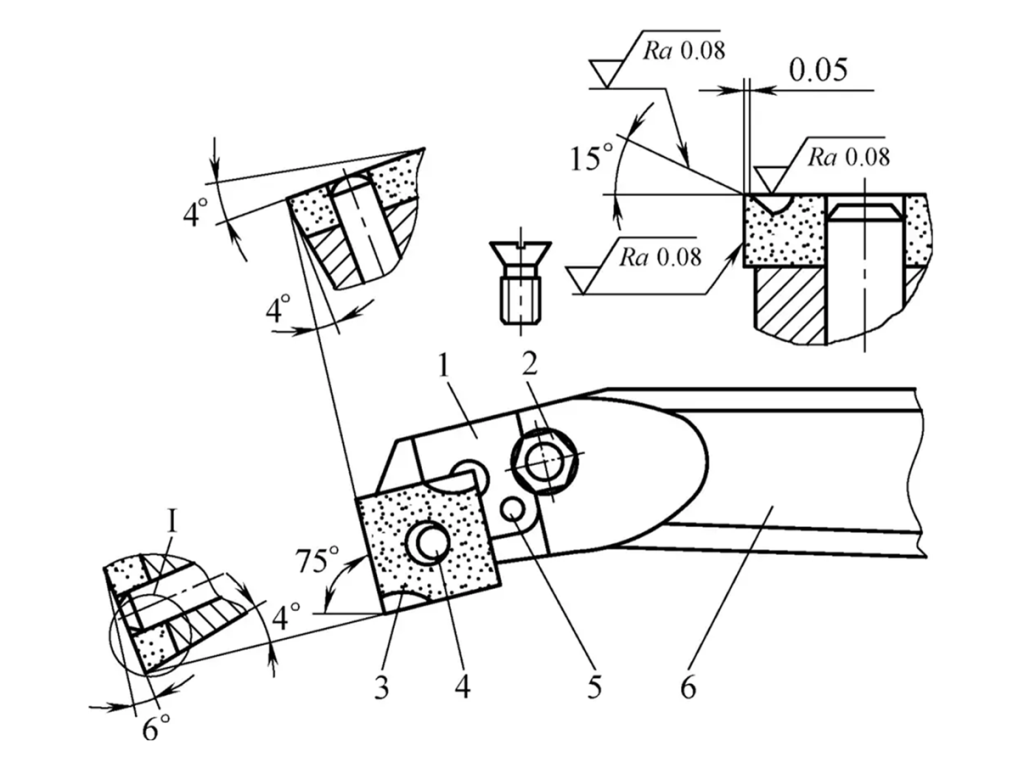

- Les inserts (plaquettes) : utilisés sur les tours CNC ou fraiseuses, ils sont interchangeables et économiques.

- Les fraises-boules : pour l’usinage 3D complexe (moules, sculptures…).

2. Comprendre les caractéristiques clés d’un outil

Avant d’acheter, décryptez les spécifications :

- Diamètre (ex : Ø6 mm) : détermine la largeur de la passe.

- Nombre de tailles (ou dents) : 2 tailles = bon dégagement de copeaux (idéal pour aluminium, bois). 4 tailles = plus rigide, meilleure finition (acier, inox).

- Matériau de l’outil :

- HSS (Acier Rapide) : économique, bon pour le bois, plastique, aluminium doux.

- Carbure (Widia) : très dur, résistant à la chaleur. Indispensable pour l’acier, l’inox, les passes rapides.

- Revêtements (TiN, TiAlN…) : prolongent la durée de vie, réduisent la friction, améliorent la finition.

- Longueur de coupe / Longueur totale : évitez les outils trop longs → risque de vibrations.

- Angle d’hélice : plus il est élevé, plus l’outil est silencieux et donne une belle finition (idéal pour les matériaux tendres).

3. Quel outil pour quelle matière ? (Guide rapide)

| Matériau à usiner | Type d’outil recommandé | Matériau de l’outil | Nombre de tailles |

|---|---|---|---|

| Bois / MDF | Fraise droite ou à surfacer | HSS ou Carbure | 2 ou 3 |

| Plastique (PVC, ABS) | Fraise à 2 tailles, angle d’hélice élevé | Carbure | 2 |

| Aluminium | Fraise à 2 ou 3 tailles | Carbure (TiAlN) | 2 ou 3 |

| Acier doux | Fraise à 4 tailles | Carbure revêtu | 4 |

| Acier Inox | Fraise à 4 tailles, revêtement TiAlN | Carbure | 4 |

4. Erreurs fréquentes (et comment les éviter)

- Utiliser un outil émoussé : augmente la charge, chauffe la pièce, risque de casse. Solution : affûtez ou remplacez régulièrement.

- Vitesse de broche trop élevée pour le matériau : brûle l’outil ou la pièce. Solution : consultez les abaques de vitesse de coupe (Vc).

- Avance trop lente : frottement au lieu de coupe → usure prématurée. Solution : augmentez l’avance (Fz).

- Pas de lubrification/refroidissement : surtout critique pour l’acier et l’inox. Solution : utilisez un lubrifiant adapté ou un jet d’air.

5. Astuce Pro

“Ne lésinez pas sur la qualité de vos outils. Un bon carbure coûte plus cher à l’achat, mais il dure 5 à 10 fois plus longtemps qu’un HSS bas de gamme. C’est un investissement, pas une dépense.”

6. Conclusion

L’outil de coupe est bien plus qu’un simple accessoire : c’est l’interface vivante entre votre machine et votre matière. Le choisir avec soin, le comprendre, et l’utiliser dans les bonnes conditions, c’est la clé d’un usinage fluide, précis, et rentable.

📌 Et vous, quel est l’outil de coupe que vous utilisez le plus souvent ? Ou celui qui vous a donné le plus de fil à retordre ? Partagez vos astuces et vos galères en commentaire — la communauté vous remerciera !