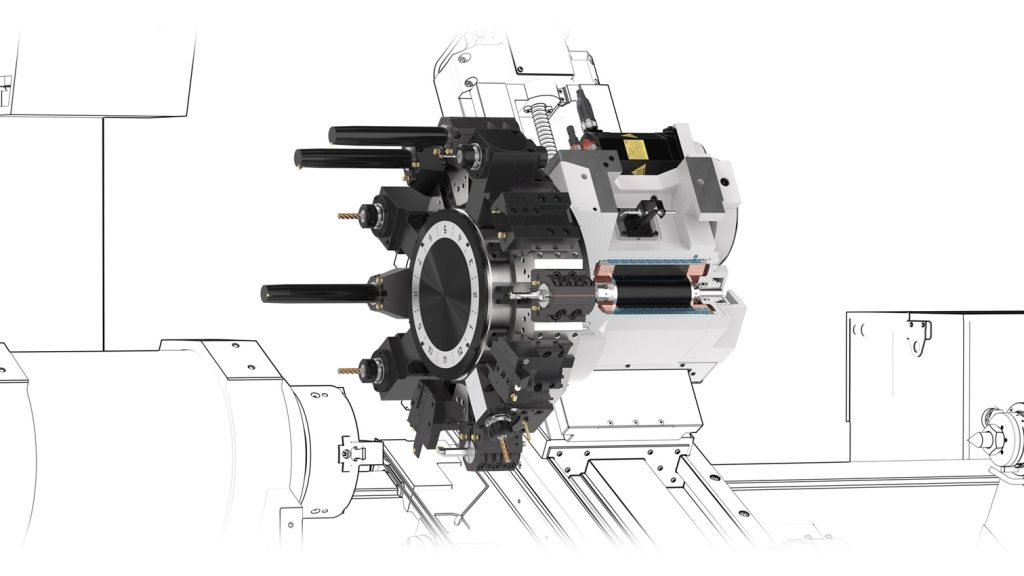

Tourelle Porte-Outil pour Tour CNC : Conception et Principe de Fonctionnement

La tourelle est un composant essentiel d’un tour CNC (Computer Numerical Control). Elle remplace le porte-outil unique des tours conventionnels et permet de monter plusieurs outils de coupe, rendant possible l’usinage complexe et rapide de pièces sans intervention manuelle pour le changement d’outil.

1. Rôle et Fonction Principale

Le rôle principal de la tourelle est de :

- Stocker plusieurs outils (généralement de 8 à 12, parfois plus).

- Indexer (tourner) avec précision pour amener l’outil requis en position de travail face à la pièce.

- Maintenir rigidement l’outil pendant les opérations d’usinage pour assurer la précision et la qualité de la coupe.

Son principal avantage est d’automatiser et de réduire considérablement les temps de changement d’outil, ce qui augmente radicalement la productivité.

2. Principe de Fonctionnement

Le fonctionnement peut être résumé en une séquence cyclique, commandée par le programme CNC (le G-code) :

- Commande du Programme : Le programme CNC en cours d’exécution atteint une ligne de code (ex:

T0505ouT0101) qui demande un changement d’outil. - Désengagement : La tourelle se déverrouille. Selon le type de tourelle, cela peut impliquer le retrait d’un doigt de verrouillage ou le relâchement d’un système à couronne.

- Indexation : Un moteur (généralement un moteur pas-à-pas ou servomoteur) fait tourner la tourelle jusqu’à la station d’outil programmée. Le contrôle de la position est extrêmement précis.

- Verrouillage : Une fois la position atteinte, la tourelle se verrouille mécaniquement avec une grande rigidité. Ce verrouillage est souvent assuré par un mécanisme à came ou un curseur qui s’engage dans une rainure, garantissant une répétabilité parfaite.

- Usinage : L’outil est maintenant en position. La machine reprend le mouvement des axes (X et Z) et l’usinage de la pièce commence.

Ce cycle se répète à chaque changement d’outil dans le programme.

3. Conception et Architecture

La conception d’une tourelle est un compromis entre rigidité, vitesse d’indexation, capacité et encombrement.

a) Types de Tourelles Principaux

Il existe deux grandes familles de conception :

| Type | Description | Avantages | Inconvénients |

|---|---|---|---|

| Tourelle Motorisée (Live Tooling) | Chaque station d’outil possède son propre moteur électrique. Les outils peuvent ainsi tourner sur eux-mêmes pour effectuer des opérations de fraisage, perçage ou taraudage. | Polyvalence extrême. Permet d’effectuer des opérations de tournage ET de fraisage sur la même machine (Tournage-Fraisage ou « Mill-Turn »). Élimine des repositionnements de pièce. | Coût plus élevé. Conception plus complexe. Puissance de coupe limitée par rapport à une fraiseuse dédiée. |

| Tourelle Statique | Les outils sont fixes. La coupe est réalisée par le mouvement de rotation de la pièce (serrée dans le mandrin) et l’avance de l’outil. | Rigidité supérieure, coût moins élevé, idéale pour les opérations de tournage pur (dégrossissage, dressage, chanfreinage, filetage). | Ne permet pas les opérations hors-axe (fraisage, perçage latéral). |

b) Architecture Mécanique et Composants Clés

- Corps de la Tourelle : Pièce métallique massive (fonte, acier) usinée avec précision, conçue pour dissiper les vibrations et supporter les efforts de coupe.

- Stations d’Outils : Emplacements où sont fixés les porte-outils. Ils sont souvent standardisés (ex: type VDI – Verein Deutscher Ingenieure ou Capto) pour un changement rapide et une répétabilité parfaite.

- Mécanisme d’Indexation :

- Moteur : Un servomoteur ou moteur pas-à-pas fournit le mouvement de rotation.

- Réducteur : Un train d’engrenages ou un système à couronne et pignon qui réduit la vitesse et augmente le couple pour une indexation puissante.

- Système de Verrouillage : C’est le cœur de la précision.

- Système à Curseur et Couronne : Un curseur (piston) est actionné hydrauliquement ou pneumatiquement pour s’engager dans une rainure de la couronne de verrouillage, assurant un maintien extrêmement rigide.

- Système à Came : Une came force des galets ou des billes dans des logements coniques pour centrer et verrouiller la tourelle.

- Système de Distribution des Fluides : Un système de raccords et de joints rotatifs permet l’acheminement du liquide de refroidissement jusqu’aux outils, même sur les tourelles motorisées.

c) Montage sur la Machine

- Tourelle Horizontale : Montée sur le banc de la machine, se déplace sur les axes X et Z. C’est la configuration la plus courante.

- Tourelle Verticale : Souvent utilisée en complément sur des machines complexes, elle peut usiner la face arrière de la pièce sans devoir la retourner.

4. Avantages et Considérations Clés

- Productivité : Temps non-productif réduit au minimum.

- Précision et Répétabilité : Le verrouillage mécanique garantit que l’outil revient exactement au même endroit à chaque changement.

- Flexibilité : Possibilité d’usiner des géométries complexes en une seule mise en place (« Done in One »).

- Considérations :

- Encombrement : Le diamètre de la tourelle peut limiter l’accès à certaines zones de la pièce.

- Rigidité : Une tourelle trop légère ou mal verrouillée peut vibrer, affectant la finition de surface et la durée de vie de l’outil.

- Entretien : Les mécanismes de verrouillage et les joints nécessitent un entretien régulier.

Conclusion

La tourelle porte-outil est bien plus qu’un simple changeur d’outils. C’est un système mécatronique complexe qui incarne l’efficacité et la polyvalence des tours CNC modernes. Son choix (statique vs. motorisée, nombre de stations, type de fixation) est un paramètre critique qui définit directement les capacités de production de la machine. En permettant d’effectuer des opérations de tournage et de fraisage en un seul serrage, elle ouvre la voie à la fabrication de pièces complexes avec une précision et une rapidité inégalées.